磨床工作臺導軌副改進及維修

2018-03-20

摘 要:一臺導軌磨床工作臺導軌副磨損嚴重��,靜壓潤滑系統(tǒng)老化�����,不能滿足工作要求��。決定進行改進和維修����,采用開式靜壓導軌結構,采用恒流供油靜壓潤滑系統(tǒng)�,選用性能優(yōu)良的多頭泵;對原導軌面進行刮研處理,提高接觸精度�,減小平面誤差。經(jīng)過改進和維修���,磨床工作臺恢復原使用性能�。改造過程投資少��,方案先進�,施工方便。

某公司一臺老式進口導軌磨床��,工作臺長9m�,寬1.8m。該機床服役多年���,工作臺導軌面磨損嚴重���,液壓系統(tǒng)零部件老化��,原靜壓系統(tǒng)無法滿足機床的正常工作要求���。決定對機床工作臺導軌副進行改進和維修,提高機床的使用性能�。

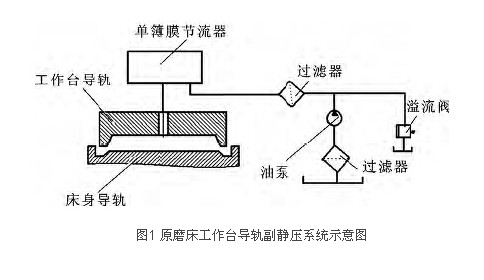

該機床工作臺導軌副為開式靜壓導軌,工作臺導軌面上有12個油腔����,每個油腔對應一個單薄膜反饋節(jié)流器,用單獨的節(jié)流器調(diào)整流量����,控制壓力,將工作臺托起�,形成油膜間隙。原機床工作臺導軌副靜壓系統(tǒng)如圖1所示���。

1、改進方案

1.1采用開式靜壓導軌結構

原磨床工作臺導軌副是開式靜壓導軌結構��,是否保留這種結構�,要經(jīng)過充分的論證和比較�。

開式靜壓導軌具有較好的承受正方向垂直載荷性能�����,而承受偏載引起的顛覆力矩的性能較差�����,適用于載荷比較均勻�、偏載引起顛覆力矩影響較小的場合。另外這種結構簡單���,加工和安裝比較方便��。而導軌磨床工作臺負載較小����,載荷分布均勻�����,磨削量小����,負載變化小�。其橫向顛覆力矩不會很大�,而工作臺縱向長度較長,可以有效抵消其在這個方向的顛覆力矩����。因此決定保留原導軌副結構,采用開式靜壓導軌副結構����。

1.2采用恒流供油靜壓潤滑系統(tǒng)

磨床工作臺與床身導軌之間采用流體靜壓潤滑系統(tǒng),用油泵將潤滑油送入到導軌面之間的油腔里�,潤滑油將工作臺托起,潤滑油在其間隙里形成壓力油膜��,使工作臺和床身導軌面完全隔開�����,實現(xiàn)完全液體潤滑����。

該磨床原工作臺導軌靜壓潤滑系統(tǒng)已老化,需拆除�,決定采用恒流式供油靜壓潤滑系統(tǒng)��。

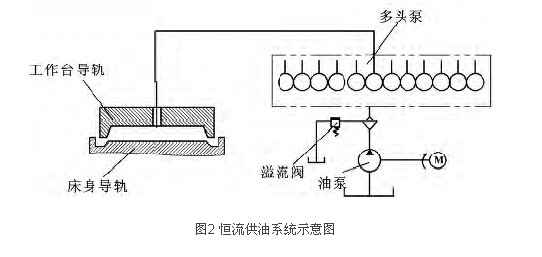

恒流式供油靜壓潤滑系統(tǒng)是潤滑供油系統(tǒng)的油泵將潤滑油供給多頭泵,多頭泵將潤滑油定量送入工作臺導軌上的油腔里���,系統(tǒng)中沒有節(jié)流器���,故是全流量供油,供油壓力與油腔壓力一致�,進入油腔里的潤滑油通過導軌間隙向外流出,回到油箱�����。油腔里的油將工作臺托起�,與床身導軌之間形成油膜間隙,當載荷增大��,工作臺下沉�,與床身導軌面間隙變小,油流出導軌間隙的阻力增大��,由于是定量供油���,油腔壓力與油膜厚度的立方成反比�����,所以油腔潤滑油壓力又增大�����,工作臺又浮起�����,直至與載荷平衡為止�。圖2為恒流供油系統(tǒng)示意圖。

恒流供油靜壓系統(tǒng)是在全流量下工作��,沒有壓力降�����,多頭泵供油沒有溢流�����,故溫升小�,有利于減小導軌的熱變形;恒流供油靜壓系統(tǒng)壓力儲備大,過載保護能力強����,系統(tǒng)中沒有節(jié)流器��,不存在節(jié)流器堵塞、使油腔失壓的危險����,所以工作可靠穩(wěn)定。采用多頭泵�����,實現(xiàn)每個油腔都用一個定量泵供油�,確保供給油腔的潤滑油量為一定值。因此����,恒流供油靜壓系統(tǒng)導軌,不僅壓力儲備大��,過載保護能力強�����,剛度高��,工作可靠穩(wěn)定,而且調(diào)整和維護簡單方便����,適用于低速重載的機床。所以該磨床工作臺導軌采用恒流式供油靜壓系統(tǒng)����。

1.3多頭泵的選擇

多供油點的供油方式使用多供油點的油泵叫多頭泵,這種供油方式和油泵已廣泛應用于重型機床的導軌上���,使原來所采用的單泵供油方式獲得新的發(fā)展和應用���。恒流供油方式,通過使用多頭泵來保證每個供油點供應量一致���。采用多頭泵供油的靜壓導軌����,可以保證恒定的油膜壓力����,隨不同負載可以自動調(diào)節(jié),因此無論零件輕重如何�����,均可獲得穩(wěn)定的加工精度。經(jīng)過計算和分析比較��,決定選用多頭泵型號為BCD-A12200���,12個供油點��,單頭流量200mL/min。

2����、導軌和油腔的維修

該磨床工作臺導軌和床身導軌均存在一定的磨損,于是進行維修:

(1)對導軌接觸面進行刮研處理���,保證接觸均勻����,接觸精度為大于12點/25mm2��,刮研深度在0.006~0.01mm內(nèi)�。

(2)保證導軌平面間隙均勻,控制工作臺導軌平面度誤差���,要求誤差在0.01~0.02mm內(nèi)�,即應小于工作臺浮起量。

(3)修整工作臺導軌面上的油腔�����,刮研油腔槽�����,保證油腔槽的深度�����,強化潤滑油的流動�,實現(xiàn)較好的潤滑效果。

3���、結束語

通過工作臺導軌副靜壓潤滑系統(tǒng)的改進��,采用恒流式供油方式�����,使工作臺運行穩(wěn)定可靠�,加工精度得到改善。對導軌面和油腔油槽進行維修�,恢復了機床零件的工作性能,使一個服役多年的機床又發(fā)揮作用����。該改進項目,方案先進�、可行,投資少��,效果明顯�。