立磨磨輥軸承密封解決方案

2018-02-05

李向陽(yáng) 劉剛 徐昕

密封對(duì)機(jī)械產(chǎn)品防止“三漏”�、保證設(shè)備的正常潤(rùn)滑動(dòng)作及安全運(yùn)轉(zhuǎn)起著至關(guān)重要的作用。立磨對(duì)密封的要求較高,尤其是磨輥軸承對(duì)密封的要求�����。油封設(shè)置于靜止與旋轉(zhuǎn)部件之間��,用于防止?jié)櫥托孤┖头乐雇饨鐗m土��、物料等雜質(zhì)進(jìn)入軸承室內(nèi)腔的動(dòng)密封原件��,具有結(jié)構(gòu)簡(jiǎn)單���、密封性能好,對(duì)軸的振擺��、偏心的隨動(dòng)性能等特點(diǎn)��,因而被廣泛應(yīng)用于立磨磨輥軸承密封中��。磨輥是立磨中的關(guān)鍵部件�����,其使用的軸承都是大型軸承��,價(jià)格昂貴�����,由于磨機(jī)內(nèi)部工作環(huán)境惡劣�、溫度高、粉塵多��、振動(dòng)大�����、氣體潮濕���,磨輥漏油現(xiàn)象發(fā)生或者油封密封失效時(shí)����,直接影響軸承的使用安全,降低軸承使用壽命����,增加設(shè)備運(yùn)行風(fēng)險(xiǎn)與維護(hù)成本。因此�,完善的磨輥密封解決方案直接決定著立磨磨輥工作的可靠性、使用效率和運(yùn)行維護(hù)成本�,甚至?xí)绊懻麄€(gè)立磨系統(tǒng)的穩(wěn)定性。

1 磨輥密封的密封原理

密封的目的在于�����,在一處有可能發(fā)生泄漏而要對(duì)其施以密封的地方����,設(shè)置一個(gè)完善的物理壁壘。磨輥密封屬于磨輥旋轉(zhuǎn)狹隘的動(dòng)態(tài)密封�,動(dòng)態(tài)密封的原理有許多學(xué)派,分別提出了表面張力理論���、吸附理論和邊界潤(rùn)滑理論等諸多理論����,其中比較有影響的是E.T.Jagger提出的新月面理論和Horvel等人提出的微型泵理論[1]。現(xiàn)分別對(duì)其進(jìn)行介紹�。

1.1 新月面理論

骨架油封通常由密封體、加強(qiáng)骨架和自緊螺旋彈簧組成���,在自由狀態(tài)下,其內(nèi)徑比軸要小�����,有一定的過(guò)盈量����,當(dāng)油封裝入油封座和軸上之后,油封唇口的壓力和自緊彈簧的收縮力對(duì)軸面產(chǎn)生一定的徑向壓力��,再加上潤(rùn)滑油腔的壓力���,共同決定著與軸之間的摩擦力���,油封初始旋轉(zhuǎn)時(shí),摩擦力矩較大�,而后逐漸下降趨于穩(wěn)定。工作時(shí)���,油封唇口在接觸壓力的作用下�����,形成一個(gè)密封接觸環(huán)帶���,潤(rùn)滑油滲入密封接觸環(huán)帶�����,形成一層油膜����,油膜具有流體潤(rùn)滑特性�����。在液體表面張力的作用下����,油膜的剛度恰好使油膜與空氣接觸端形成一個(gè)新月面,防止工作介質(zhì)的泄漏���,從而實(shí)現(xiàn)密封���。油封的密封能力����,取決于密封面油膜的厚度����,厚度過(guò)大,油封泄漏�����;厚度過(guò)小���,可能發(fā)生摩擦,引起油封和軸面磨損�����;密封唇與軸之間沒(méi)有油膜���,則易引起發(fā)熱�����、磨損����。因此,在安裝時(shí)���,必須在油封上涂些油脂��,同時(shí)保證骨架油封與軸的軸心線垂直��,若不垂直�,油封的密封唇會(huì)把潤(rùn)滑油從軸上排干��,也會(huì)導(dǎo)致密封唇的過(guò)度磨損�。

1.2 微型泵理論

由于油封內(nèi)徑小于軸的直徑,二者屬于過(guò)盈配合�,加上彈簧的作用使得接觸區(qū)域上接觸壓力呈不對(duì)稱分布,油封儲(chǔ)油端與空氣端產(chǎn)生不同的壓力變化�,從而產(chǎn)生兩向不同的泵油作用,使?jié)櫥投ㄏ蛄鲃?dòng)����,從而達(dá)到密封的目的。

2 磨輥密封失效原因分析

密封失效引起磨輥潤(rùn)滑油泄漏的部位主要是油封唇部與磨輥軸套(油封副)結(jié)合部�����、油封基體與油封腔體結(jié)合部。失效的主要原因包括軸(套)的問(wèn)題���、油封的問(wèn)題�、配合的問(wèn)題���、安裝及使用維護(hù)等方面的問(wèn)題[2]����。

2.1 軸(套)的問(wèn)題

1)軸(套)的表面粗糙度:軸的表面粗糙度對(duì)密封的作用非常關(guān)鍵���,如果軸的表面粗糙度過(guò)大,軸表面的凸峰會(huì)穿過(guò)油膜與密封唇口接觸�,在油封轉(zhuǎn)動(dòng)時(shí)易刮傷唇口,導(dǎo)致唇口很快磨損��,密封失效��;如果軸的表面粗糙度過(guò)小����,油容易從密封接觸處擠出����,導(dǎo)致油膜變薄或破裂���,從而增大摩擦和磨損����,使密封受到破壞從而失效����。所以軸的表面粗糙度有一個(gè)合適的范圍,一般Ra控制在0.4~0.8μm��。

2)軸(套)的表面硬度:由于在工作過(guò)程中����,與唇形油封接觸的軸面長(zhǎng)期處于唇口的摩擦下,久而久之容易磨損軸徑��,因此此處軸(套)表面硬度應(yīng)提高����,一般控制在50HRC以上。

3)軸(套)的表面加工狀態(tài)與形位公差:如果軸(套)表面存在加工痕跡和損傷���,會(huì)造成油封泄露���,同樣如果軸(套)的圓度和跳動(dòng)量超過(guò)了油封的適應(yīng)能力����,也會(huì)造成油封泄漏�。

2.2 油封本身的因素

1)油封結(jié)構(gòu)設(shè)計(jì)不合理。要獲得無(wú)泄漏的唇形油封�,除了選擇合適的彈性材料外,密封帶的形狀和位置���、密封帶和彈簧的相對(duì)位置均具有十分重要的作用�����。密封面由兩個(gè)相交的錐面形成����,前唇角(α)指密封唇的前唇面與軸線的夾角��,后唇角(β)指密封唇的后唇面與軸線的夾角����。設(shè)計(jì)時(shí)要求α>β,同時(shí)為獲得良好的密封效果����,一般取α=40°~60°,β=20°~25°�。彈簧中心與唇口密封中心要有一個(gè)軸向偏置量,其值一般為R=0.4~0.7mm����,R值過(guò)小甚至趨于零時(shí)無(wú)法保持油膜,不利于密封��;R值過(guò)大增加摩擦生熱�����,同時(shí)接觸寬度增加��,接觸應(yīng)力變小�,致使油封唇口與軸之間的“臨界油膜”潤(rùn)滑擴(kuò)大成流體潤(rùn)滑,造成泄漏�����。

2)油封選材不當(dāng)�。選材時(shí)未考慮耐高溫����、抗老化�����、抗磨損��、耐壓�����、耐腐蝕等因素���。

3)油封的制造工藝不合理��,尺寸精度差�����。

4)油封彈簧質(zhì)量差或失效�����,使油封對(duì)軸的抱緊力太小���。

2.3 配合的問(wèn)題

1)安裝油封的油封座質(zhì)量差。

2)箱體座孔�����、端蓋���、輸出軸不同心�����。唇形油封新安裝時(shí)的平均接觸載荷約為1MPa��,相當(dāng)于單位軸向長(zhǎng)度上的載荷為200N/m��,經(jīng)過(guò)長(zhǎng)時(shí)間運(yùn)行后���,接觸載荷慢慢衰減,衰減后的載荷至少應(yīng)維持在初始載荷的50%���,即100N/m����;當(dāng)箱體座孔、端蓋�����、輸出軸不同心時(shí)����,可造成油封唇與軸套接觸不均,致使油封唇口對(duì)軸套的壓緊力不一致���,局部單位軸向長(zhǎng)度的載荷可超過(guò)400N/m����。一般來(lái)講����,載荷為100N/m時(shí),油封壽命Z長(zhǎng)�����,超過(guò)400N/m時(shí)����,油封壽命Z短。

3)長(zhǎng)期高溫使橡膠老化和硬化�����?;谀?nèi)高溫工作環(huán)境及油封旋轉(zhuǎn)產(chǎn)生的熱量,油封唇口處溫度一般在120℃左右�����,長(zhǎng)時(shí)間運(yùn)轉(zhuǎn)促使油封老化��、失效��。

2.4 安裝及使用維護(hù)等方面

1)油封使用時(shí)�,未檢查使用前是否有損壞,未正確確認(rèn)密封主唇口的方向�。

2)裝配時(shí),劃傷唇口�����。

3)軸端�����、軸肩粗糙度過(guò)大、裝配用力不均或一次壓入厚度過(guò)大����,致使油封唇口翻轉(zhuǎn)或使彈簧脫落。

4)油封裝配時(shí)壓入不到位���,損傷唇口��。

5)對(duì)油封的使用壽命認(rèn)識(shí)不足�,超期使用導(dǎo)致油封老化損壞����,密封失效。

6)設(shè)計(jì)中未考慮可定期加注潤(rùn)滑脂的結(jié)構(gòu)或未及時(shí)向油封處填注潤(rùn)滑脂��,導(dǎo)致油封干摩擦���,溫度升高而損壞��。

3 磨輥密封失效的危害

在由軸承�、潤(rùn)滑�����、密封等組成的立磨磨輥系統(tǒng)中,密封是Z薄弱的環(huán)節(jié)��。經(jīng)統(tǒng)計(jì)�����,67%以上的軸承失效都是由密封失效引起的���。磨輥密封失效會(huì)使物料微粉、水分等進(jìn)入磨輥內(nèi)部����,導(dǎo)致潤(rùn)滑油污染、乳化失效��,以致無(wú)法形成有效的油膜厚度導(dǎo)致軸承生銹����、點(diǎn)蝕、磨損乃至Z終斷裂����,情況嚴(yán)重時(shí)��,會(huì)導(dǎo)致整個(gè)磨輥卡死�,造成磨機(jī)振動(dòng)大����、產(chǎn)量降低,引發(fā)停機(jī)停產(chǎn)等嚴(yán)重后果�。

4 磨輥密封對(duì)密封件的要求

1)密封件的承壓能力應(yīng)不低于0.3MPa,內(nèi)部應(yīng)無(wú)獨(dú)立的彈簧設(shè)計(jì)���,減少由于密封變形�、彈簧脫落而造成的密封失效���,同時(shí)應(yīng)具有充足的軸向抱緊力���,保證密封性能。

2)密封件應(yīng)具有優(yōu)異的唇口廓形設(shè)計(jì)���,完全滿足磨內(nèi)高溫(100~200℃)����、低速重載����、持續(xù)振動(dòng)等苛刻的使用要求����,以及軸與油封座孔有輕微不對(duì)中時(shí)的密封性能���。

3)密封件應(yīng)具有良好的耐油性����,同時(shí)能通過(guò)擠壓成形的唇口帶來(lái)優(yōu)異的泵油能力�����,將污染物���、水分、物料微細(xì)粉擋在外部����,特別是具有防止尺寸大小約為5~80μm的物料顆粒進(jìn)入軸承腔室的能力。

4)密封件應(yīng)耐磨性好��,摩擦系數(shù)低�����,能在一定程度上自動(dòng)補(bǔ)償磨損和幾何精度誤差,且不易老化�。

5)在正常使用、良好潤(rùn)滑的基礎(chǔ)上���,要求壽命Z少為2年���。

5 磨輥軸承密封解決方案

5.1 原密封方案及其缺點(diǎn)

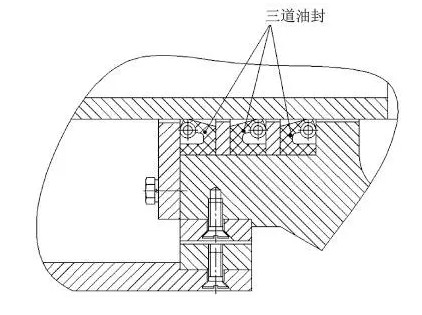

原有立磨磨輥軸承密封是三道油封密封組成,其結(jié)構(gòu)方案見圖1����。

圖1 原立磨磨輥軸承密封結(jié)構(gòu)

該密封結(jié)構(gòu)的缺點(diǎn)如下:

1)該設(shè)計(jì)密封由三道油封組成,其中內(nèi)側(cè)兩道油封主唇面向軸承一側(cè)��,用來(lái)防油�,Z外側(cè)一道油封面朝磨內(nèi)一側(cè),用來(lái)防塵(主要是物料微粉)�,由于Z外側(cè)一道油封直接與空氣接觸,極易被物料污染損傷���,形成物料進(jìn)入軸承腔室的通路����,致使內(nèi)側(cè)兩道放油油封失效,進(jìn)而導(dǎo)致整個(gè)密封系統(tǒng)失效�����,造成磨輥漏油�����、軸承失效等嚴(yán)重后果�����。

2)原有油封材料為丁腈橡膠��,當(dāng)潤(rùn)滑不良時(shí)�,發(fā)熱量加大極易導(dǎo)致油封唇口老化�����,密封失效�。

3)油封副材料為普通Q235A或45號(hào)鋼,硬度不足��,極易在油封副與唇口接觸處磨出溝槽����,造成油封損壞失效�����,磨損產(chǎn)生的細(xì)金屬屑也會(huì)危害軸承使用安全����。

4)由于是三道油封同時(shí)作用��,安裝時(shí)容易將油封唇口的方向裝反���,同時(shí)安裝時(shí)也難以避免翻唇現(xiàn)象的發(fā)生�����。

5)原有設(shè)計(jì)對(duì)油封座腔�����、油封副的硬度�����、粗糙度�����、加工精度及形位公差的要求未考慮油封的承受能力�,極易產(chǎn)生內(nèi)部損傷。

5.2 磨輥軸承密封新方案

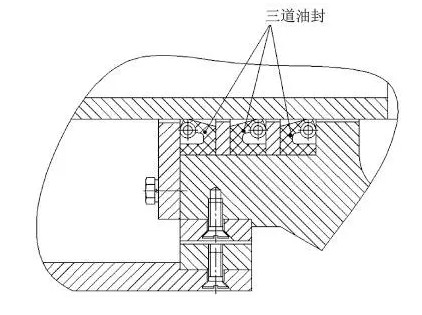

針對(duì)原有密封的缺點(diǎn)��,提出了一種新的磨輥軸承密封解決方案�����,即采用兩道骨架油封+V型防塵封+耐磨軸套的新方案�,其結(jié)構(gòu)見圖2。

圖2 新的磨輥軸承密封結(jié)構(gòu)

5.3 新的密封方案的優(yōu)點(diǎn)

1)密封和防塵分別由獨(dú)立的功能元件來(lái)實(shí)現(xiàn)�,從而達(dá)到功能Z佳化。

2)V型防塵封采用獨(dú)特的設(shè)計(jì)�,性能大大優(yōu)于市場(chǎng)上普通的V型密封,其安裝在旋轉(zhuǎn)件上�,可將其隨油封座旋轉(zhuǎn)時(shí)收集的灰塵、顆粒等異物倒回并被密封空氣吹回到磨盤上��。

3)軸向采用兩道油封密封結(jié)構(gòu)設(shè)計(jì)����,油封唇口采用計(jì)算機(jī)FEA有限元優(yōu)化的唇口廓形,其中靠近磨輥軸承內(nèi)部一側(cè)油封主唇朝內(nèi)���,能有效防止循環(huán)油外漏�,遠(yuǎn)離磨輥軸承內(nèi)部一側(cè)油封主唇朝外���,起到防塵擋灰的作用�,能有效防止灰塵進(jìn)入軸承潤(rùn)滑系統(tǒng)��。

4)安裝時(shí)預(yù)先在相應(yīng)的密封接觸面處填充潤(rùn)滑脂����,一方面保證密封處有一定的潤(rùn)滑,提高壽命����;另一方面起到防塵的作用;同時(shí)為了保證設(shè)備的正常潤(rùn)滑����,在軸上設(shè)有潤(rùn)滑油通道,方便定期加注潤(rùn)滑脂�����。

5)軸承鋼耐磨軸套硬度高,與油封配合使用時(shí)二者壽命均有效增加�,且損壞后只需更換軸套本身,無(wú)需擔(dān)心對(duì)軸的損害��。

6)設(shè)計(jì)中對(duì)軸套材料進(jìn)行了優(yōu)化選型��,同時(shí)對(duì)軸套��、油封座的硬度����、粗糙度、壁厚����,以及配合所需的尺寸公差、形位公差等參數(shù)也予以優(yōu)化��。

5.4 新密封方案與原有密封方案的比較

新密封方案與原有密封方案的比較見表1����。

表1 新密封方案與原有密封方案的比較

5.5 耐磨襯套的作用

由于旋轉(zhuǎn)軸和密封之間存在雜質(zhì)顆粒和摩擦,會(huì)嚴(yán)重?fù)p壞軸或者軸套��。目前立磨行業(yè)普遍的處理方式是在軸上電刷鍍或者更換新的軸套�,但電刷鍍加工難度大,修復(fù)效果難以保證����;普通軸套壽命極短,更換軸套��、油封時(shí)又需要將整個(gè)磨輥從磨內(nèi)吊出�����,耗時(shí)費(fèi)力�。實(shí)踐證明,采用大直徑耐磨襯套能有效延長(zhǎng)油封使用壽命��,同時(shí)減少頻繁更換軸套��、停機(jī)����、安裝拆卸的維護(hù)費(fèi)用。

大直徑耐磨襯套的設(shè)計(jì)特點(diǎn):由高質(zhì)量的SAE1008碳鋼制成�,有鉻鍍層,以便增強(qiáng)耐磨性和耐腐蝕性���;襯套外徑經(jīng)過(guò)特殊磨削處理����,可為密封件提供精密的配合面;標(biāo)準(zhǔn)襯套壁厚為2.39mm����,襯套磨損后易于更換。標(biāo)準(zhǔn)襯套使得油封的使用壽命持續(xù)提高�,有效提高了立磨系統(tǒng)的可靠性。

6 結(jié)束語(yǔ)

兩道骨架油封+V型防塵封+耐磨軸套的磨輥軸承密封新方案����,已經(jīng)在約200套磨輥裝置中使用,到目前為止���,磨輥潤(rùn)滑油泄漏事故發(fā)生概率僅為1%�����,因密封失效引起的軸承失效概率僅為0.5%����。實(shí)踐證明�,采用新密封結(jié)構(gòu)的磨輥裝置,密封效果好����,密封件壽命普遍延長(zhǎng)��,油封泄漏事故發(fā)生的概率大幅度降低,有效地保護(hù)了磨輥軸承��,減少立磨停機(jī)次數(shù)與時(shí)間�����,提高了立磨系統(tǒng)的可靠性��。

來(lái)源:《水泥》2016年6期